关注官方微信

关注官方微信  关注官方微信

关注官方微信 什么是延迟焦化工艺

延迟焦化是以渣油或类似渣油的污油、原油为原料,通过加热炉快速加热到一定的温度(500℃),焦化的结焦反应不在加热炉中进行,而是使之延迟到焦炭塔中进行。同时在塔内适宜的温度、压力条件下发生裂解、缩合反应,生成气体、汽油、柴油、蜡油、循环油组分和焦炭的工艺过程。

延迟焦化装置的作用

1、处理炼油厂过剩而无出路的减压渣油;

2、减少重油催化裂化的掺炼比例,提高催化汽油、柴油的质量;

3、提高作为优质乙烯裂解原料-焦化石脑油的产量:

4、增产高十六烷值柴油,提高炼油厂的柴汽比;

5、增加中间馏分焦化蜡油,为催化裂化及加氢裂化提供原料;

6、利用焦化干气或石油焦作为制氢装置的原料。

7、提供冶金行业使用的石油焦。

延迟焦化原料来源和产品去向

| 序号 | 名称 | 原料来源产品去向 |

1 | 减压渣油,原油,催 化油浆,溶脱沥青,污 油乙烯裂解焦油 | 来自常减压装置,渣油罐区,催化装置,溶剂脱沥青 装置全厂的污油罐区,来自乙烯装置。 |

2 | 焦化富气 | 经压缩回收液化气,干气脱硫后去制氢做原料或进燃 料气管网。液化气脱硫脱硫醇后外销或去气分装置。 |

3 | 焦化汽油(石脑油) | 经加氢处理后,去乙烯做裂解原料,或去重整做原料。 |

4 | 焦化柴油 | 经加氢处理后,做为高十六烷值柴油外销 |

5 | 焦化蜡油 | 去加氢裂化或催化裂化装置做原料,进一步裂化生产 汽油煤油柴油等产品。 |

6 | 焦炭 | 经过煅烧后,做炼铝电极,针状焦做炼钢电极,造气 作燃料,高硫焦与石灰石分别经破碎、筛分后送入 CFB锅炉产高压蒸汽,可汽一电联产发电,高硫焦做 炼硅原料。 |

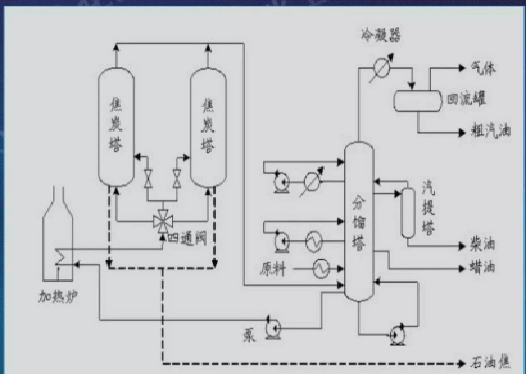

延迟焦化装置流程示意图

延迟焦化装置常用助剂

消泡剂(有硅、无硅)、低温缓蚀剂、高温缓蚀剂、破乳剂、阻焦剂。

焦炭塔泡沫产生的原因

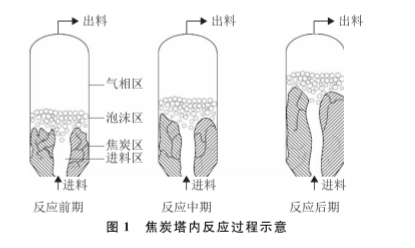

反应物分子断键生成自由基,自由基发生夺氢、分解、加成和自由基移位反应,最终裂化生成小分子气态产物或相互结合形成大分子稠环化合物。小分子气态产物、加热炉的注汽(水)以及受热汽化产生的油气不断进入到黏稠的液相中形成小气泡,小气泡在上升过程中不断变大,直至破裂。“鼓泡”和“破泡”不断进行,就形成了具有一定厚度的泡沫层。反应生成的大分子稠环化合物继续反应生成中间相,出现细小焦粉颗粒,直至形成焦炭,堆积在焦炭塔中。随着反应的进行,焦炭塔内的焦炭层、泡沫层和气相层3个主要区域的变化情况。根据物料守恒原理可知,泡沫层中的物质主要是未反应的原料、反应生成的稠环化合物和气相产物以及细小焦粉颗粒。

气泡的形成方式有分散、鼓泡和气泡成核3

种。分散是通过机械晃动或者在表面活性剂溶液

中搅拌,生成泡沫。鼓泡是让气体通过孔结构后

与液体混合,产生泡沫。气泡成核是溶液中含有

过饱和气体或者原位产生的气体(如化学反应),

通过降低压力释放,继而出现泡沫。

焦化消泡剂的作用

在焦炭塔生产过程中,随着处理量的逐步加大,焦炭塔泡沫层及空高与安全生产的矛盾更加突出,带来的直接后果是焦炭塔雾沫夹带严重,把来不及沉降下来的焦粉带到分馏塔内,进入分馏塔底部后,又经循环经过加热炉管,焦炭粉在炉管内形成结焦因子,加剧辐射炉管的结焦,进而形成恶性循环。由于原料油经高温裂化产生的大量油气在焦炭塔中极易发泡。随着焦层升高,泡沫会冲出塔顶,使油气管线结焦堵死,并使油气中的焦粉携带量增加,使分馏塔的正常运转及焦炭塔的处理能力受到影响;焦炭塔上部形成大量的泡沫,也严重影响焦化装置处理能力和产品质量。因此需使用消泡剂来降低泡沫层的高度,并抑制泡沫的产生。

作用机理

消泡剂是一些表面张力和溶解度很低的物质,当消泡剂微粒接触气泡表面时会降低接触点上液膜的表面张力,致使液膜变薄,同时使气泡之间合并,最终破裂。同时消泡剂的疏液性不会形成泡沫稳定的定向排列,而是不均匀的吸附在液膜上或顶替气液界面上的发泡基因,使气液界面张力局部下降,达到消泡的目的。

使用方法及加注位置

用柴油稀释后注入在焦炭塔顶或进料四通阀处。

高温缓蚀剂的作用

加注高温缓蚀剂是为了缓解系统高温硫腐蚀和环烷酸腐蚀,是材料防腐的有效补充。

产生腐蚀的原因

由于原油中含有活性硫,高温环烷酸腐蚀和高温硫腐蚀总是交互进行的,所以谈到环烷酸腐蚀是必须要考虑到高温硫的腐蚀。

1、高温硫的腐蚀反应

在温度240~480℃无液态水存在的环境中,原油中的活性硫与金属直接发生化学反应。

2、环烷酸的腐蚀反应

在酸值大于0.5mgKOH/g、温度在220~400℃之间高流速的工艺介质中,环烷酸与金属反应生成Fe[R(CH2)nCOOH]2(油溶)。

3、一般情况下,环烷酸腐蚀和高温硫腐蚀同时存在和同时进行,若硫含量低于某一临界值,其腐蚀情况加重,即环烷酸破坏了高温硫腐蚀的腐蚀产物FeS,生成可溶于油的环烷酸亚铁,使腐蚀继续进行。若硫含量高于临界值时,高温硫腐蚀生产的硫化亚铁保护膜,能减缓环烷酸的腐蚀作用。这就是低硫高酸腐蚀比高硫高酸在高温部位腐蚀更严重的原因。

系统易发生高温腐蚀的部位

1、在生焦期,焦炭塔内壁会受到高温硫腐蚀。

2、焦化分馏塔高温重油部位高温S腐蚀,原料油在分馏塔底与焦炭塔塔顶高温油气换热,原料油中的轻质油蒸发出来,同时也有一部分环烷酸进入到柴油和蜡油等重馏分油中,在分馏塔集油箱附近塔壁及塔盘板上也会出现沟槽状的环烷酸腐蚀。

3、焦化炉辐射段炉管高温氧化腐蚀在运行过程中炉管外壁温度在580-700℃之间,在该温度范围内炉管外壁发生高温氧化腐蚀。温度越高,氧化越严重。运行过程中炉管外壁温度在370℃左右,在该温度范围内炉管的外壁存在高温氧化腐蚀。因介质中含硫含酸均较高,其炉管内壁也存在环烷酸腐蚀。

4、焦化装置工艺管线严重腐蚀部位主要包括分馏塔底和蜡油段的高温重油管线,焦炭塔顶大油气线以及焦化炉出口至焦炭塔管线,主要为高温硫腐蚀和环烷酸的协同腐蚀。

使用方法及加注位置

将原剂或柴油稀释后注入高温部位相应管线(>220℃)。