关注官方微信

关注官方微信  关注官方微信

关注官方微信 常减压蒸馏装置、催化裂化装置、加氢装置及连续重整装置是炼油厂的主要装置。随着原油品质越来越差,高硫高酸原油加工越来越多,炼油装置出现了严重的设备腐蚀问题。在炼油装置设计时,应对重点腐蚀部位的腐蚀机理进行分析,提出合理的解决措施,确保装置安全生产。通过分析典型炼油装置的腐蚀机理,从工艺角度提出合理的防腐蚀措施,有利于节省设备投资,延长装置安全平稳运行周期。

重点腐蚀部位及腐蚀机理

常减压蒸馏装置是石油炼制的龙头,也是设备腐蚀最为严重的装置。近年来伴随着油田的深度开采,原油重质化、劣质化程度不断加深,原油中硫、酸及盐含量日益增加,炼油厂的设备腐蚀更加严重。常减压蒸馏装置主要腐蚀部位及机理见表1。

图片

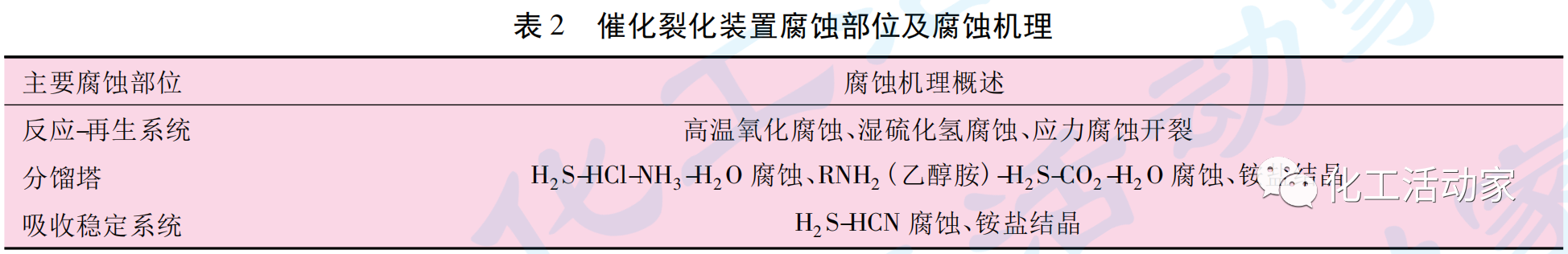

催化裂化装置的原料劣质化越来越严重,渣油和蜡油中硫含量越来越高,反应生成的H2S含量也随之升高,对设备造成严重腐蚀,催化裂化装置主要腐蚀部位及腐蚀机理见表2。

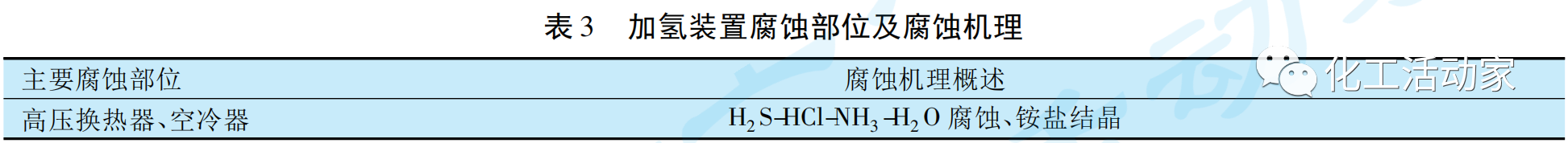

加氢工艺(含加氢精制和加氢裂化)是油品精制的主要工艺,是炼油厂重要的二次加工手段,可以获得高质量的轻质油品,具有原料适应性强、产品质量好、产品收率高等特点。加氢反应一般压力较高,反应产生的硫化氢在一定的压力、温度和水等条件下可引起设备腐蚀开裂。影响加氢装置长周期稳定运行的主要问题是关键设备的腐蚀泄漏与结盐堵塞,如高压空冷器、高压换热器中铵盐结晶堵塞,会使压力降上升,若不及时处理腐蚀垢层,易造成垢下腐蚀和点蚀,甚至造成设备泄漏,影响安全生产。加氢装置主要腐蚀部位及腐蚀机理见表3。

连续重整装置主要腐蚀部位及腐蚀机理见表4。

重点腐蚀部位工艺防腐措施

为了解决常减压蒸馏装置“三顶”(初馏塔、常压塔和减压塔塔顶)系统以及催化裂化、加氢精制、加氢裂化、催化重整等装置分馏系统中低温轻油部位设备、管道腐蚀问题,通常采取工艺防腐蚀措施,即以电脱盐、注中和剂、注缓蚀剂和注水等为主要内容的工艺控制措施。典型炼油装置工艺防腐蚀措施见表5至表8。

注剂喷嘴工程设计

针对炼油装置多处腐蚀问题,若单独从材质升级方面考虑必将造成成本增加,而采用工艺防腐蚀方法如注水、注缓蚀剂、注中和剂等能够节省投资。塔顶空冷、换热设备等腐蚀结垢的主要成分是铵盐,利用铵盐易溶于水的特点,可以采用注水来解决腐蚀问题;同理,可根据不同位置选择不同注剂。为了减缓设备腐蚀,实现各种注剂的有效注入,需要设计不同类型的注剂喷嘴。根据管道的介质情况以及注剂与介质的接触情况,注剂喷嘴通常有两种类型,一种是在液相介质中注剂的可拆卸喷嘴,另一种是在气相介质中能将注剂雾化的可拆卸螺旋喷嘴。通常根据主管道的工艺设计条件(操作介质、设计压力、设计温度)来选择注剂喷嘴的材质和压力等级,喷嘴一般为非标定制。

01液相注入喷嘴

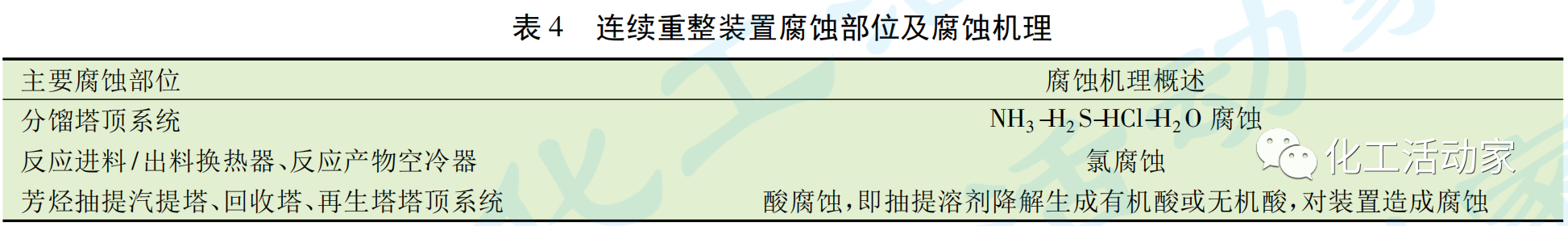

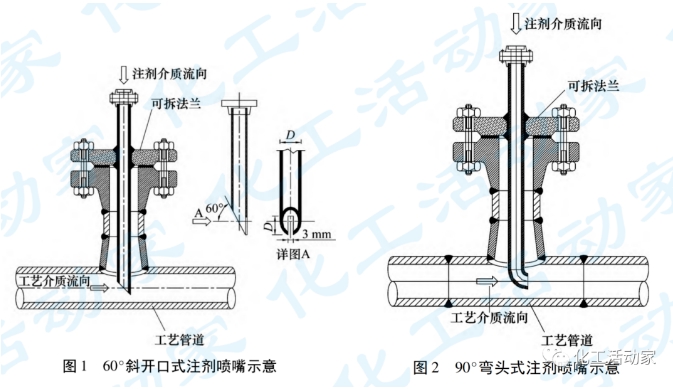

液相注入喷嘴的设计,一方面要考虑方便拆装,另一方面要防止对注入管线的冲蚀。目前液相注入喷嘴主要有60°斜开口式和90°弯头式两种类型,其结构示意分别见图1和图2。

60°斜开口式用于注剂量小的管道,90°弯头式用于注水或注剂量大的管道。这两种喷嘴适用的注剂位置主要包括常减压蒸馏装置常压塔顶油气线(三注管线)、催化裂化装置油浆管线注钝化剂与阻垢剂、加氢装置高压空冷器及换热器前注水等。

02注剂雾化螺旋喷嘴

注剂雾化螺旋喷嘴通常使用在连续重整装置注氯、催化裂化装置富气注水、分馏塔顶注缓蚀剂等工况位置,其主要特点在于可将少量注剂雾化,确保注剂与工艺介质(通常为气相)充分接触混合,达到理想的防腐蚀效果。注剂雾化螺旋喷嘴结构示意见图3。